質量管理 構建系統化框架以降低生產不確定性,賦能企業管理

在現代企業管理體系中,質量管理已不再僅僅是產品檢驗或缺陷修復的單一環節,而是貫穿于企業運營全過程的核心戰略。其核心要義,正如提示詞所指,在于減少生產中的不確定性,并建立一個完整的、系統化的質量管理系統。這一理念將質量管理從被動應對提升至主動預防與持續改進的戰略高度,成為企業穩健發展、贏得市場競爭力的基石。

一、 理解“不確定性”:質量管理的邏輯起點

生產過程中的“不確定性”是質量波動和風險的主要來源。它可能源于多個方面:

- 人員因素:操作技能的差異、培訓不足、責任心波動。

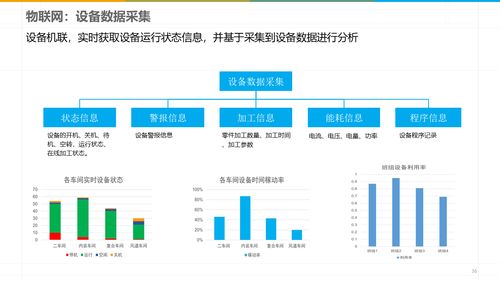

- 機器設備:設備性能的衰減、精度漂移、突發故障。

- 原材料:供應商批次間的質量波動、標準不統一。

- 工藝方法:作業標準不完善、工藝流程存在固有缺陷。

- 測量系統:檢測工具誤差、測量方法不科學。

- 環境因素:溫濕度變化、現場“5S”管理混亂。

這些不確定性若不加控制,將直接導致產品合格率下降、返工與報廢成本激增、交貨延遲、客戶投訴乃至品牌聲譽受損。因此,質量管理的首要任務,就是通過系統性的方法識別、分析并減少這些不確定性,使生產過程趨于穩定和可預測。

二、 構建完整的質量管理系統:從理念到實踐

一個完整的質量管理系統(QMS)是一個有組織、有計劃的框架,它將這些減少不確定性的活動制度化、流程化。它通常基于國際標準(如ISO 9001)建立,并包含以下關鍵支柱:

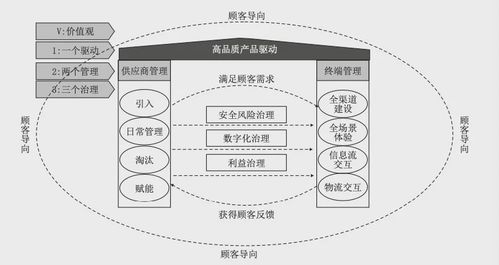

- 以顧客為關注焦點:系統的一切活動始于理解并超越顧客的期望和需求,將顧客滿意度作為最終衡量標準。

- 領導作用與全員參與:最高管理者必須承諾并驅動質量文化建設,同時激勵每一位員工明確其質量責任,形成“質量人人有責”的氛圍。

- 過程方法:將企業的所有活動視為相互關聯的過程進行管理。通過定義、測量、控制和改進每一個關鍵過程(如設計開發、采購、生產、交付),實現對最終產品質量的系統性控制。

- 持續改進:建立基于數據(如PDCA循環:計劃-執行-檢查-處理)的持續改進機制。利用質量工具(如統計過程控制SPC、失效模式與影響分析FMEA、根本原因分析RCA)來識別改進機會,并永久性地解決問題。

- 循證決策:收集和分析來自生產、檢驗、顧客反饋等多方面的數據,使質量決策基于事實和客觀信息,而非直覺或經驗。

- 關系管理:與關鍵供應商和合作伙伴建立互利共贏的關系,確保外部輸入(原材料、服務)的質量可靠性,從而控制供應鏈帶來的不確定性。

三、 質量管理如何賦能企業管理

一個高效運行的質量管理系統,其價值遠超出“保證產品合格”的范疇,它能全方位賦能企業管理:

- 提升運營效率與降低成本:通過減少浪費、返工和報廢,直接降低生產成本。穩定的過程也意味著更高的生產效率和準時交付能力。

- 增強風險管控能力:系統化的風險思維(如基于FMEA)能幫助企業提前預見和防范潛在故障,增強運營韌性。

- 驅動創新與卓越:持續改進的文化鼓勵員工提出創意,優化產品和流程,成為企業創新的源頭活水。

- 鞏固市場信譽與品牌價值:穩定可靠的質量是贏得客戶信任、建立品牌忠誠度的最堅實基礎,也是應對市場競爭的利器。

- 實現戰略協同:質量管理目標與企業戰略目標對齊,確保所有業務活動都朝著提升客戶價值和企業競爭力的方向努力。

###

質量管理本質上是一套通過系統化、流程化的方法,預見并控制生產與服務全過程中的變異與風險,從而確保結果的可預測性與卓越性的管理哲學與實踐。它不僅是技術層面的控制,更是企業文化和戰略的重要組成部分。在當今復雜多變的市場環境中,投資于建立一個動態、適應性強且全員參與的質量管理系統,是企業減少內外部不確定性、實現可持續成功不可或缺的管理智慧。

如若轉載,請注明出處:http://www.experiencemarketing.cn/product/72.html

更新時間:2026-02-14 23:53:44